多位知名学者联合综述:金属增材制造过程中的微观结构演变和多阶段控制(转)

阅读次数:2014 发布时间:2021-09-27

来源:3D打印技术参考

公众号ID:AMReference

近日,深圳大学刘志远、陈张伟教授联合南方科技大学严明教授、香港城市大学吕坚院士、北京科技大学吕昭平教授以及深圳技术大学杨灿副教授,共同发表了关于金属增材制造过程中微观结构演变和多阶段控制的综述文章。3D打印技术参考注意到,相关作者均是本领域内的知名学者,联合发文的情况非常少见。

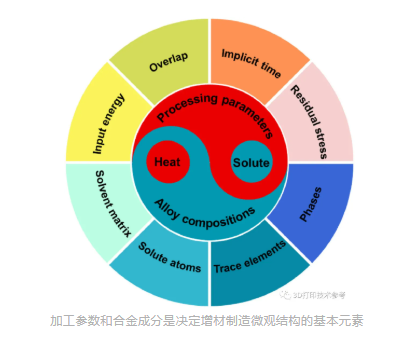

增材制造为生产具有特定部位微观结构的先进金属材料提供了极大的自由,该文章探讨了金属3D打印的基本过程,即熔池的形成和结合,提出了综合加工图,将熔池能量和相关的工艺参数整合在一起。基于凝固和位错理论,深入分析了多阶段组织的形成机制,提出了多阶段控制方法。此外,还简要讨论了潜在的原子尺度结构特征。通过调整工艺参数和合金成分来进行增材制造的微观结构设计,以实现该技术的巨大潜力。该文有助于对增材制造过程中微观结构演变进行全面了解,不仅建立了一个坚实的微观结构框架,更为采用金属3D打印在需要的位置得到特定的微观结构、调整材料的机械性能提供了有前景的指导方针。

增材制造过程形成分级显微组织

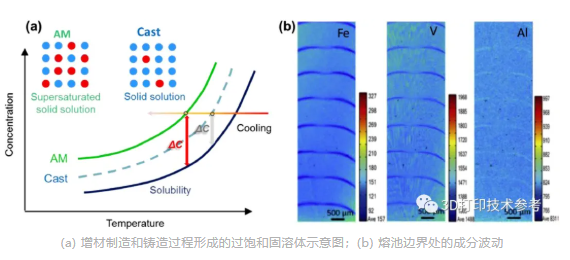

基于熔池形成和结合过程的综合加工图,增材制造的分级显微组织可分为凝固组织和后凝固组织。

(1)基于增材制造的基本过程,通过整合能量和工艺因素构建了熔池行为的新加工图,并划分为四个区域:I. 缺乏结合,II. 未熔合,III. 过程窗口,IV. 锁孔形成。稳定的熔化和熔池的充分重叠是生产优质金属部件的必要条件。

(2)凝固组织包括从先前沉积的衬底外延生长的初生柱状晶粒和沿晶界析出的第二相。初生晶粒的大小由温度梯度和凝固速度的乘积决定。当等轴晶粒在液相中形核的速度超过柱状固液前锋推进的速度时,发生柱状晶向等轴晶的转变。

(3)凝固后的微观结构包括亚微米级位错单元和纳米级沉淀物。位错胞的物理起源是热应力刺激下的位错积累和聚集,这是由增材制造过程中不同层重复加热过程中的循环膨胀和收缩形成的。此外,通过人为增加层间时间,可以加强本征热处理,在已成型部分引发沉淀反应。

(4) 由于增材制造过程中的快速冷却,在原子尺度上获得了过饱和固溶体,从而使金属材料被额外强化。此外,当固液界面从前向流动逆转时,会在熔池后部留下额外的溶质,形成一种独特的偏析结构。

增材制造带来了前所未有的微观结构设计自由

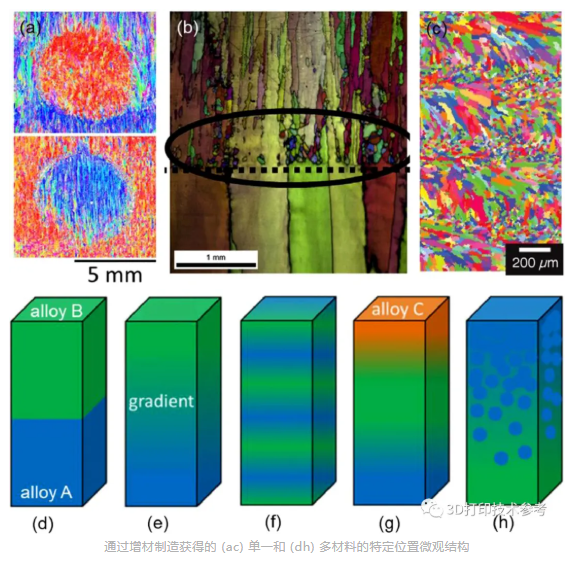

根据位置调整材料特性,可以产生更有效的工程结构。因此,结构功能集成的智能组件可以通过增材制造来实现。对于单一金属,通过增材制造过程中的热历史控制,已成功调整了局部结晶晶粒取向、晶粒尺寸和晶粒形态,分别如下图(a-c)。

对于增材制造中的多材料位点特定微观结构,现阶段的一些可能组合如(d-h)所示,其中单一颜色代表单一合金,混合颜色代表从一种合金到另一种合金的冶金转变。最简单的结构包括两种不同成分的合金,通过离散的过渡步骤结合在一起(d)。例如,具有离散界面的马氏体时效钢-铜和马氏体时效钢-低合金钢双金属已经使用 SLM 成功制造。(e)显示了从一种合金到另一种合金的逐渐过多(具有不同的微观结构);或者,材料组合物可以在不同位置的两种成分之间切换,如(f) 所示。在其他应用中,可能需要或甚至必须具有三种或更多种组合物 (g)。此外,可以将额外的颗粒添加到基体合金中以形成复合结构(h)。可以观察到,增材制造带来了前所未有的微观结构设计自由。

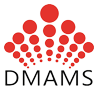

从更广泛的意义上讲,工艺参数和合金成分是增材制造显微组织的两个决定性基本要素。在增材制造过程中,输入能量对金属粉末的熔化有直接影响,并通过熔池中的晶粒成核和生长来决定最终的凝固微观结构。熔池的重叠引起循环热处理,最终导致凝固后微观结构的构建,包括位错单元和纳米级沉淀物。此外,由于增材制造过程的间歇沉积方式,存在隐含的时间和残余应力因素,它们对微观结构演化过程也有显著影响,因此需要更多关注。

从合金成分的角度来看,底层合金成分通过溶质分布发挥内在影响,导致冷却过程中的成分过冷。具体而言,合金的溶剂原子在凝固过程中构成基本的周期性晶格。溶质原子是构成过冷的起源,对晶粒形貌有重要影响。可以添加其他微量元素以进一步调整3D打印金属材料的微观结构和机械性能。此外,可以在增材制造过程中通过成分修改来应用相位控制。这些基本的加工和成分因素通过增材制造过程中的热量和溶质重新分布相互作用,共同控制增材制造的微观结构。因此,在未来的研究中需要采用综合方法来发挥增材制造的巨大潜力。

注:本文转自3D打印技术参考