LPBF工艺中钨3D打印微裂纹形成方式和原因的研究(转)

阅读次数:1581 发布时间:2020-09-14

钨的熔点高达3000℃以上,是典型的难熔金属,难成形材料,适用于极端温度环境中的应用,例如灯丝、电弧焊、辐射屏蔽零件,或作为聚变堆中的等离子体第一壁材料。钨是一种战略性资源,如果可以克服难加工的瓶颈,其发展前景不可小觑。

由于粉末床激光熔化(LPBF)增材制造工艺能够创造复杂的几何形状,对于钨材料加工来说是个不错的选择,利用这一技术可以开辟钨的新应用。但是钨固有的脆性以及增材制造时发生的微裂纹会损害结构的完整性,阻碍了钨金属3D打印的广泛应用。

劳伦斯·利弗莫尔国家实验室(LLNL)的科学家开展了一项表征钨3D打印微裂纹形成方式和原因的研究,他们将热机械仿真与在粉末床激光熔化金属3D打印过程中拍摄的高速视频相结合,首次能够实时观察钨金属的韧性到脆性转变(DBT),观察到了微裂纹是如何随着金属的加热和冷却而引发和扩散。研究团队能够将微裂纹现象与残余应力,应变速率和温度等变量相关联,并确认是由DBT 引起裂纹。

为无裂纹增材制奠定基础

这项研究最近发表在《Acta Materialia》杂志上,论文揭示了3D打印钨裂纹产生的基本机理,为将来通过粉末床激光熔化工艺制造无裂纹的钨金属零件奠定基础。

论文谈到,韧性到脆性转变温度(DBTT)决定了实际工作范围的温度下限。在较高温度下相对容易移动的螺型位错会在低温下变得无法移动,从而导致较低温度下塑性的突然急剧降低。韧脆转变(DBT)发生在室温(473-673开尔文(K)以上)并且在高温处理冷却下来时不可避免地会发生,此时,加工引起的残余应力会导致微裂纹。

韧性到脆性转变温度很大程度上取决于间隙杂质含量。当氧杂质含量从10 ppm小幅增加到50 ppm时,则该转变温度从623K增加到823K。在粉末床激光熔化3D打印工艺中,快速且重复的局部加热、固化和冷却循环会产生高残余应力,从而导致变形、开裂,并影响零件机械性能。在一些关于钨增材制造研究中,已有大于98%高密度的报道,但是没有一个能够避免微裂纹的形成。

论文谈到,合金化与调整工艺参数是改善微裂纹的两种可能的方法,但成功率仍然有限。例如,通过在原始钨粉中添加纳米级ZrC粉末来减少裂纹,导致晶粒尺寸减小了50%。在通过工艺参数调整来减少裂纹的方式中,主要方式是将打印基板预热,当预热至673K时未带来明显改善,预热至1273K 时观察到裂纹减少。

尽管现在已经知道韧脆转变(DBT)是钨3D打印中产生微裂纹的原因,但由于研究仅限于对裂纹的事后检验阶段,因此仍缺乏对其形成的基本了解。LLNL 实验室的研究则是利用钨单轨的现场高速视频将钨金属的韧脆转变可视化,更详细地研究了工艺参数和熔体几何形状对裂解机理的影响。

研究结果(部分)

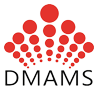

▲激光功率P-扫描速度v-光束直径Ø;红色标记表示导致纵向裂纹的参数组合。

来源:sciencedirect.com

上图为这项研究中所使用的参数集,参数集覆盖的线性能量输入P / v在0.6 < P / v<6 J / mm之间。如图中红色标记所示,对于高激光功率,沿轨道中心线出现纵向裂缝。

l 熔池行为

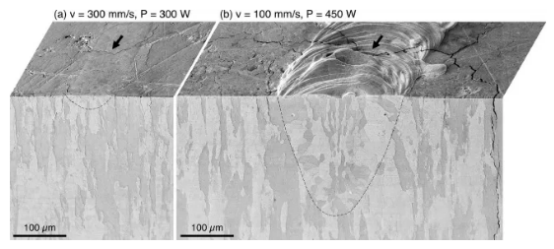

▲(a)P = 300 W,v = 300 mm / s,Ø = 100 µm,(b)P = 450 W,v = 100 mm / s,Ø = 100 µm ,熔池顶部表面和横截面。裂纹网络随熔池大小而缩放,在(a)中浅,但在(b)中深,导致裂纹深入地渗透到基底中,如右图所示。黑色箭头表示横向裂纹。

来源:sciencedirect.com

上图显示了在这项工作中遇到的两个代表性熔池几何形状。与316 L或AlSi10Mg之类的金属合金相反,钨在通过粉末床激光熔化3D打印时没有明确定义的熔池边界。相反,外延生长和平面凝固前沿可确保基材微观结构和凝固结构之间存在无缝过渡,就像其他纯金属Ta 或凝固范围较小的Ti6Al4V 合金一样。

在这项工作中,基体微观结构由垂直于扫描道表面的细长晶粒组成,类似于钨增材制造过程中沿构建方向发展的细长晶粒。在这项工作中,基体微观结构和单一扫描轨迹代表了增材制造期间形成的微观结构,并且进入基材的裂纹路径类似于先前遇到的垂直裂纹。

开裂行为

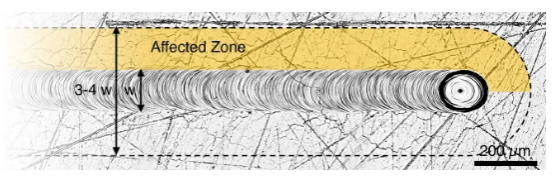

▲扫描轨迹的共焦图像(v = 300 mm / s,P = 400 W,Ø= 100 µm),指示轨迹周围引起裂纹的区域。

来源:sciencedirect.com

上图所示的扫描轨迹周围的裂纹网络代表了大多数参数集的裂纹模式。裂纹在扫描矢量上大体上是横向的,但仍然附着在晶界上,在大约是熔体宽度的3-4倍的区域内被分支裂纹网络包围。

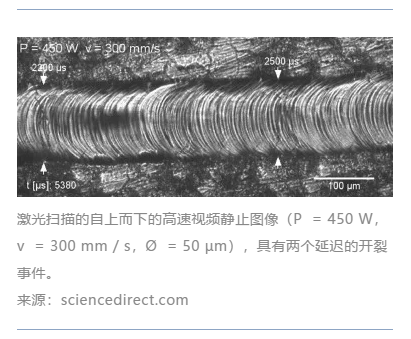

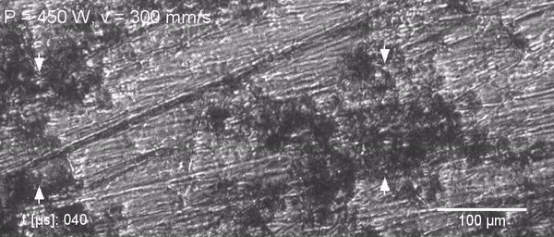

▲高速视频1

来源:sciencedirect.com

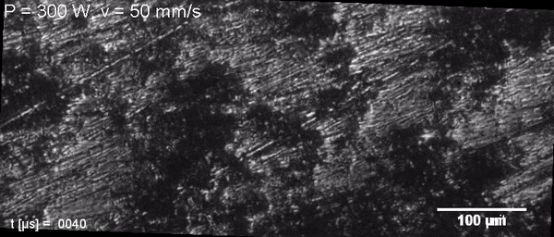

▲高速视频2

来源:sciencedirect.com

裂纹温度

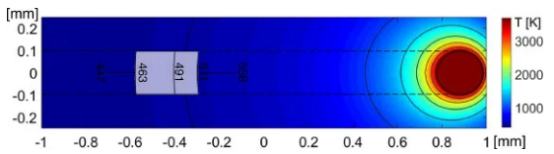

▲扫描轨迹的Diablo热模型俯视图,并用箱形图表示出现裂纹的温度范围。

来源:sciencedirect.com

上图显示了由激光器以v = 100 mm / s,P = 450 W和Ø = 100 µm左右移动的激光所产生的热场,其中激光器位于x = 0.9毫米。模拟的熔池与实验一致,是一个接近完美的圆,并且由于钨的高导热性,即使在较高的速度下,长宽比也很小。凝固前沿的纵向热梯度超过3×10-7 K/m,而冷却速率接近5×10-6 K/s。

结论

根据LLNL 实验室对于这项研究结果的总结,通过使用 Diablo有限元代码进行的实验观察和计算模型,研究人员发现温度在450至650开尔文之间时钨产生微裂纹,并且取决于应变率,而应变率直接受工艺参数的影响。他们还能够将裂纹影响区域的大小和裂纹网络形态与局部残余应力相关联。扫描轨迹周围受裂纹影响的区域大小由最大冯·米塞斯应力确定,而裂纹网络的形态则取决于主应力的局部方向。LLNL研究团队正在使用结果评估工艺和合金改性等缓解裂纹的方式,这些发现以及为该研究开发的诊断方法对于LLNL 团队实现3D打印无裂纹钨零件的最终目标至关重要。

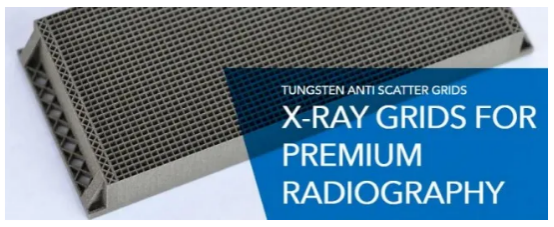

根据3D科学谷的市场观察,医学影像设备CT 所需的3D打印钨金属防散射滤线栅是钨增材制造领域的典型应用。在新冠状病毒疫情爆发以来,医学影像CT设备的需求量增长,也带动了影像设备厂商对于3D打印钨金属防散射滤线栅的需求。

▲来源:Dunlee

飞利浦旗下影像设备零部件制造商Dunlee 在今年增加了医学影像设备CT 所需的3D打印钨金属防散射滤线栅的产量,从而支持新冠状病毒(COVID-19)流行期间的CT 检查需求。Dunlee与3D打印合作伙伴 EOS 公司合作增加新的打印设备,并对现有设备进行微调以增加产量。Dunlee 采用的制造材料为纯钨, 并使用了创新的粉末床激光增材制造工艺。

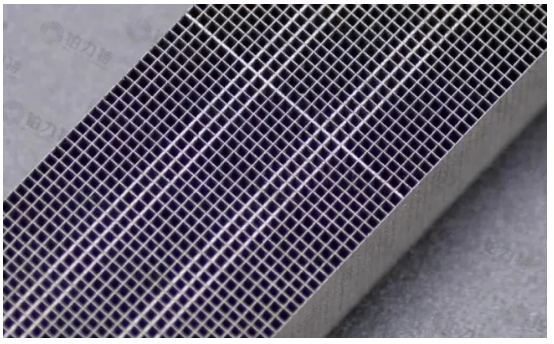

▲铂力特打印100%纯钨材料光栅

来源:铂力特

目前,金属3D打印企业铂力特已向客户交付了4台用于纯钨3D打印的定制参数设备。2016年成功打印出钨光栅之后,铂力特通过反复调整、验证其选区激光熔化3D打印设备BLT-S210的工艺参数,协助用户研制出薄壁的最小成形尺寸为100 μm,遮光度近100%的纯钨光栅,并帮助用户顺利投入生产使用。

尽管仍充满挑战,但基于粉末床激光熔化3D打印工艺所开展的钨增材制造应用已在商业化的路上。

参考资料:

BeyVrancken et.al. Analysis of laser-induced microcracking in tungsten under additive manufacturing conditions: Experiment and simulation.Acta Materialia,Volume 194.

本文转自3D科学谷